Trong quá trình gia công, một chi tiết thường phải trải qua nhiều công đoạn khác nhau để trở thành một sản phẩm hoàn chỉnh. Trong danh sách các công đoạn này, có hai công đoạn quan trọng là phay thô và phay tinh. Cả hai công đoạn này đều có vai trò quyết định đến độ chính xác và độ bóng bề mặt của sản phẩm cuối cùng.

Phay thô là gì?

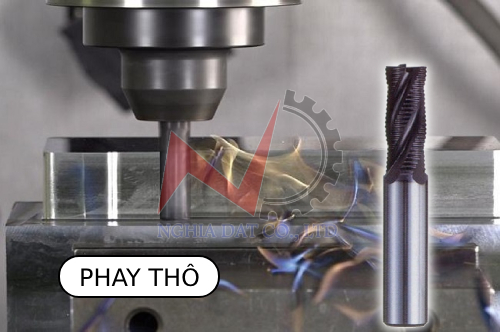

Phay thô là gì

Phay thô, hay còn gọi là Rough Milling, là một phương pháp gia công nhằm loại bỏ một lượng lớn vật liệu trên một phôi để tạo ra những hình dạng có kích thước sơ bộ cho chi tiết cần gia công. Trong quá trình phay thô, không đặt yêu cầu cao về độ chính xác và độ nhẵn của bề mặt sản phẩm, khác biệt so với các phương pháp gia công khác.

Trong giai đoạn này, nguyên công cắt gọt vật liệu thường được thực hiện bằng máy phay với dao phay lớn. Mục tiêu là tách bỏ lớp phôi lớn một cách chậm rãi và ăn sâu bằng dao phay lớn.

Bề mặt sau gia công thô thường có độ nhám tương đối lớn, và sản phẩm thường phải trải qua công đoạn gia công bán tinh trước khi tiến vào giai đoạn phay tinh để hoàn thiện.

Với sự phát triển của công nghệ, công việc phay thô hiện nay thường được thực hiện trên máy phay CNC, còn được gọi là phay CNC. Điều này giúp tạo ra sản phẩm có độ chính xác gần như hoàn hảo, đạt được năng suất cao và chất lượng sản phẩm tốt nhất.

Phay tinh là gì?

Phay tinh là gì

Không giống như phay thô, phay tinh thường được thực hiện bằng các máy phay CNC có tốc độ trục chính (tốc độ quay dao) lớn và chiều sâu cắt nhỏ.

Trong quá trình gia công này, ưu tiên chính là đảm bảo chất lượng bề mặt của phôi, không phải là loại bỏ kim loại.

Do đó, các yêu cầu gia công cho phay tinh cao hơn so với phay thô, đòi hỏi độ chính xác và độ hoàn thiện bề mặt cao hơn. Thông thường, kết quả cuối cùng sau khi gia công là có bề mặt chi tiết với độ nhẵn bóng cao.

Vì sao phải phay thô trước khi phay tinh

Có hai giai đoạn quan trọng trong quá trình gia công vật liệu: phay thô và phay tinh. Đây là hai bước quan trọng giúp định hình và hoàn thiện sản phẩm.

Trong giai đoạn phay thô, việc quan trọng nhất là phát hiện và xử lý các khuyết điểm của phôi kịp thời. Các vấn đề thường gặp bao gồm lỗ cát, lỗ rỗng và sự thiếu sót trong quá trình gia công thô. Nhờ quá trình này, người vận hành có thể phát hiện và khắc phục những lỗi này sớm, đảm bảo rằng sản phẩm đạt chất lượng cao và giúp tiết kiệm chi phí sản xuất.

Trong quá trình gia công, phôi thường phải chịu ứng suất dư lớn. Để ngăn chặn biến dạng không mong muốn sau khi sản phẩm làm nguội, quá trình gia công thường được chia thành nhiều giai đoạn. Điều này giúp người vận hành kiểm soát ứng suất dư và thực hiện gia công một cách hiệu quả hơn.

Giai đoạn phay thô thường được thực hiện đầu tiên, sau đó là các bước gia công khác để bảo vệ bề mặt chi tiết khỏi sự mài mòn.

So sánh sự khác biệt giữa phay thô và phay tinh

So sánh tổng quan

Phay thô có mục tiêu loại bỏ một lượng lớn vật liệu thừa, trong khi quá trình phay tinh nhằm hoàn thiện bề mặt, nâng cao độ chính xác kích thước và dung sai của sản phẩm.

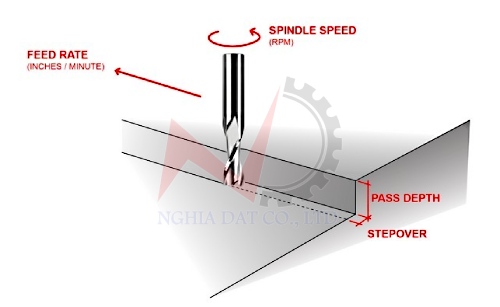

Phay thô thường có tốc độ tiến dao và độ sâu vết cắt cao, trong khi phay tinh có tốc độ tiến dao và độ sâu vết cắt thấp hơn.

Tỷ lệ loại bỏ vật liệu trong phay thô thường cao hơn so với phay tinh.

Sau khi gia công thô, bề mặt thường có độ nhám cao nhưng không được hoàn thiện, trong khi phay tinh tạo ra bề mặt hoàn thiện với độ nhám thấp và độ bóng cao.

Phay thô không đảm bảo độ chính xác cao về kích thước và dung sai gần, trong khi phay tinh chú trọng đến độ chính xác này.

Máy cắt cũ có thể được sử dụng cho phay thô, nhưng phay tinh yêu cầu thiết bị gia công CNC sắc bén và ổn định để đạt độ chính xác cao.

Phay thô thường thực hiện đầu tiên và không yêu cầu bất kỳ công đoạn nào khác, trong khi phay tinh chỉ được thực hiện sau khi đã hoàn tất phay thô và bán tinh.

So sánh chi tiết

Phay thô: Tỷ lệ tiến dao lớn. Vết cắt sâu và lớn. Lượng mảnh vụn được loại bỏ lớn. Chi tiết được cắt gọt nhiều. Bề mặt hoàn thiện không cao. Độ chính xác gia công thấp. Đạt yêu cầu về dung sai thấp.

Phay tinh: Tỷ lệ tiến dao nhỏ. Vết cắt nhỏ và không sâu. Lượng mảnh vụn được loại bỏ ít. Chi tiết được cắt gọt ít. Bề mặt hoàn thiện cao. Độ chính xác gia công cao. Nằm trong phạm vi dung sai cho phép.

Những lưu ý khi gia công phay thô và phay tinh

Chiều rộng của phôi (b): Là khoảng cách giữa các bề mặt trước và sau quá trình gia công theo mặt cắt của vật liệu. Đơn vị được tính bằng milimét (mm).

Chiều dày của phôi (a): Là khoảng cách giữa hai vị trí liên tiếp trên mặt cắt sau mỗi vòng quay của phôi hoặc sau mỗi lần chạy dao, được đo vuông góc với chiều rộng của phôi. Đơn vị đo là milimét (mm).

Diện tích của phôi (f): Diện tích của phôi (f) được tính bằng cách nhân chiều sâu cắt (t) và lượng chạy dao (s) hoặc bằng cách nhân chiều rộng của phôi (b) và chiều dày của phôi (a). Công thức tính diện tích phôi là: f = t.s = b.a.

Chiều sâu cắt (t): Là khoảng cách giữa bề mặt của vật liệu trước và sau khi được gia công, đo theo hướng ngang và vuông góc với bề mặt đã gia công.

Lượng chạy dao (s): Là khoảng cách dịch chuyển của dao cắt trên phôi khi phôi xoay một vòng hoặc là khoảng cách dịch chuyển của phôi sau mỗi vòng quay của dao cắt. Lượng chạy dao có thể được thực hiện theo nhiều hướng như dọc, ngang, nằm ngang, thẳng đứng, nghiêng, hoặc là chạy dao tròn.

Tốc độ cắt (v): Là khoảng cách mà lưỡi cắt di chuyển trên bề mặt vật liệu trong một đơn vị thời gian. Đơn vị đo tốc độ cắt là mét trên giờ (m/ph).

Phay thô và phay tinh là hai quá trình gia công hoàn chỉnh nhau, nhằm tạo ra sản phẩm có độ chính xác và bề mặt hoàn thiện cao nhất. Hiểu rõ từng đặc điểm của cả hai phương pháp giúp bạn lựa chọn nguyên công và dao cắt phù hợp nhất, từ đó tối ưu hóa hiệu suất gia công và đảm bảo chất lượng sản phẩm, đồng thời giảm thiểu chi phí trong quá trình phay thô và phay tinh.